コラム

デバンニングとは? コンテナ輸送・物流に欠かせない基礎知識

2025.04.25|最終更新日:2025.04.25

コンテナ輸送の現場でよく耳にする用語に「デバンニング」があります。

デバンニングは、特に輸入貨物では要となる工程です。手順や仕組みが適切でなければ事故や遅延が発生し、結果としてサプライチェーン全体のコストを押し上げてしまいます。

ここでは、デバンニングがどのような作業か、基本や作業手順、注意点、課題、改善策などを網羅して解説します。

目次

1.デバンニングとは?

デバンニング(devanning)とは、船や鉄道、トラックなどで到着したコンテナから貨物を取り出す作業のことです。対義語として、コンテナへ積み込む「バンニング(vanning)」があります。

輸入貨物を扱う際に避けて通れない工程であり、デバンニング後に税関手続きが行われるのが一般的です。複数人が協力し、フォークリフトなどを併用して作業が進められます。

また、コンテナを運搬するトラック運転手の待機時間を考慮し、到着から2時間以内に完了させるというルールが浸透しています。

2.デバンニングの作業手順

デバンニングは、コンテナが施設に到着したら、次のような流れで行われます。

- コンテナ到着

- スロープ・ドックレベラー設置

- 封印(シール)確認・開封

- 貨物の状態確認

- 荷下ろし(手作業 / フォークリフト)

- コンテナ内清掃・クローズ

コンテナが到着したら、車止めやブレーキで安全を確保し、床面との段差を解消するためにスロープやドックレベラーを設置。次にコンテナシールの番号を貨物情報と照合し、専用工具で封印を切断します。

コンテナの扉はゆっくりと片側ずつ開け、荷崩れや濡損の有無を確認したうえで荷下ろしをします。荷下ろしは手作業またはフォークリフトでパレットや台車に積み替え、所定の保管場所へ運搬します。

荷下ろしが終わったら、コンテナ内部を清掃し、貨物が残っていないことを確認して扉を閉めます。以上で作業完了です。

3.デバンニングで注意すべきポイント

デバンニングは重量物を扱うため、作業員の安全確保と貨物の品質保持が最重要となります。ここでは、デバンニングで注意すべき代表的なポイントを解説します。

3-1.事故・ケガ

コンテナの扉を開ける際に荷崩れが発生すると、作業員が落下物の下敷きになることもあります。そのため、必ず二人以上で声を掛け合いながら扉を開き、フォークリフトの死角に入らない動線を守ることが必須となります。

また、夏場はコンテナ内が50℃近くまで上昇するケースもあり、熱中症対策として定期的な水分補給と休憩の時間を設ける必要もあります。

3-2.商品の破損

荷崩れが起こったり、床が滑ったりして貨物が落下すると、商品の破損に直結します。破損した場合は速やかに写真を撮って記録を残して報告し、貨物保険の適用可否を確認する必要があります。

破損を防ぐと同時に、責任の所在を明確にするためにも、作業手順を厳格に定め、手順を厳守することが重要です。

3-3.作業時間の超過による遅延金の発生

デバンニングは、コンテナを運搬するトラック運転手の待機時間を考慮して、到着から2時間以内に完了させるルールがあります。これを超えた場合、一般的に遅延金が発生します。

時間内に作業を終了させるためには、必要な人数を配置し、設備の稼働状況を事前に確認するなど、無駄のない動線を確保することが重要になります。

4.デバンニングが抱える課題

デバンニングには、次のような課題があります。

- 労働環境が過酷で作業員が定着しない

- 時間制限があり遅延金が発生することがある

- 事故や破損が発生すると修理費や賠償金が生じる

デバンニング現場では、過酷な労働環境による人手不足が深刻化しています。高温多湿のコンテナ内で重量物を扱うため作業員への負担が大きく、離職者も多くなっています。

さらに、2時間以内という時間制限があるなかで、遅延金を発生させないためには、慎重かつ迅速に作業を進める必要があります。

しかし、十分に体制が整っていない状態で作業を急ぐと、事故や破損のリスクにつながります。

結果として、コンテナが損傷して修理費が発生したり、商品破損で賠償金を支払ったりと、物流コストを押し上げる要因になってしまいます。

5.デバンニングの作業効率を改善する方法

デバンニングをより安全かつスピーディーに行うには、環境の整備や作業方法の見直し、さらには機械化や外注化など、あらゆる施策を検討することが重要です。ここでは、デバンニング作業効率を改善する方法について解説します。

5-1.作業環境を整備する

最初に取り組むべきは、作業環境の整備です。例えば、段差を解消するスロープやドックレベラーの導入、照明の強化、床清掃の徹底などにより、作業中の転倒事故を減らせるでしょう。

コンテナ内は非常に暑くなるため熱中症対策も必須です。換気を強化し、適切な温度管理を徹底すれば、熱中症による事故も減らせます。作業者が安全かつ快適に働ける環境づくりを心掛けましょう。

5-2.パレット納品を行う

貨物を一つずつパレットに載せて運ぶ方法があります。パレットは一定の大きさのため、フォークリフトでの一括荷役が可能になり、荷崩れ防止と作業時間の短縮につながります。

また、無駄な空間を抑えやすく荷役効率が向上し、輸送費の削減につながります。納品先にフォークリフトがあることが必須となりますが、環境が許せば検討したい方法です。

5-3.ロボットによる自動化を行う

技術の進歩により、コンテナ内を自走するロボットによるデバンニングも可能になりました。最大30kg程度のケースを、毎時600個処理できるロボットも登場しており、作業員の負担を大幅に減らすことが期待できます。

人手不足の解消に加え、事故リスクの低減も実現できますが、一方でまとまった初期投資が必要になります。そのため、貨物量や稼働率を踏まえた導入計画を立てることが不可欠です。

5-4.外注して負担を軽減する

デバンニングの専門業者へ作業を外注する方法もあります。自社で人員や設備を抱える負担が抑えられ、作業量の変動にも対応しやすくなるでしょう。

依頼には一定のコストがかかりますが、ロボットを導入するより安価に抑えられるケースが一般的です。人件費や破損リスクを含めたコストと比較して、外注するメリットが大きい場合は検討すべきでしょう。

6.まとめ

コンテナから荷物を取り出す「デバンニング」は、特に輸入貨物では欠かせないプロセスであり、安全・確実・迅速に行うことが重要になります。

自社の荷物の取扱量やコスト構造に合わせて、作業環境の整備や、パレット納品への変更、ロボットの導入、アウトソーシングなど、さまざまな効率化の方法があります。これらの方法を検討し、自社にとって最適な体制を構築することが重要です。

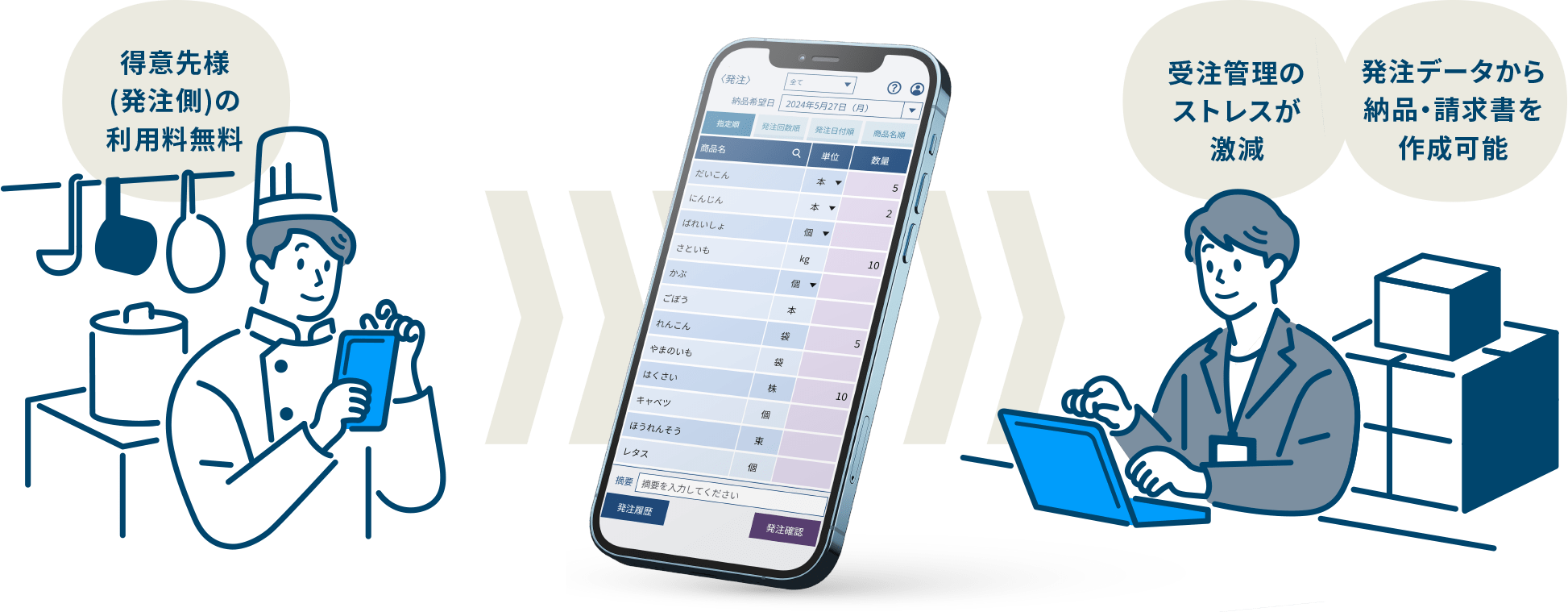

受発注業務の効率化にカシオの「BC受発注」

カシオのBC受発注は、受発注業務の効率化に最適です。得意先から発注が来るとメールや画面上のアラートでお知らせするので、うっかり忘れることがなくなり、内容を確認したら「受注取り込み」をクリックするだけで販売管理システムに発注データを自動連携できます。

電話やFAX、メールなどバラバラな手段で発注を受ける必要がなくなり、入力にかかる手間も大幅に削減できます。さらに、受注した後の入力ミスも起こらなくなるため、得意先からの信頼もアップするでしょう。

発注を行う得意先は、パソコンやタブレット、スマートフォンから専用ページにアクセスして発注すればよく、得意先ごとの商品マスタも用意できるため、操作は難しくありません。従来の発注方法からの切り替えをお願いしやすくするツールも揃っており、スムーズに受発注業務のDX化を進められるはずです。

以下のページでは、BC受発注について詳しく紹介していますので、ぜひご覧ください。

https://web.casio.jp/bc-order/